Дефектоскоп УИУ «СКАНЕР+» модель «СКАРУЧ»

Малогабаритная установка измерительная ультразвуковая серии «Сканер» – модель «СКАРУЧ» (УИУ «СКАРУЧ») предназначена для оперативного обнаружения и определения характеристик дефектов в сварных соединениях и основном металле трубопроводов, сосудов и металлоконструкций с толщиной стенки 4 … 60 мм и проведения толщинометрии изделий толщиной до 100 мм. Установка используется для ручного и механизированного ультразвукового контроля качества сварных соединений и основного металла со скоростью продольного сканирования 0,5 … 1,0 м/мин вдоль сварного шва или участка основного металла.

УИУ «СКАРУЧ» с поверкой работает в режиме автоматической фиксации и расшифровки результатов контроля (АФ и РРК) при ручном сканировании системой преобразователей, а также в режиме ручного дефектоскопа (толщиномера) общего назначения. Контроль может производиться как в цеховых, так и в монтажных условиях. Аппаратура прошла государственные испытания и имеет хорошие отзывы от предприятий различных отраслей. УИУ «СКАРУЧ» сертифицирована Госстандартом РФ, зарегистрирована в государственном реестре средств измерений (№ 15723-02) и допущена к применению в Российской Федерации. Имеются сертификаты стран СНГ. Методика применения УИУ «СКАРУЧ» согласована с Ростехнадзором РФ и разрешена для применения на подконтрольных объектах.

Функциональные особенности

осуществляет 16 различных схем прозвучивания на каждом миллиметре контроля;

осуществляет 16 различных схем прозвучивания на каждом миллиметре контроля;- обнаруживает внутренние дефекты (поры, шлаковые включения, непровары, трещины и др.);

- идентифицирует дефекты по характеру (объемные, объемно- плоскостные, плоскостные);

- оценивает параметры дефектов(длину и развитие по глубине);

- проводит толщинометрию основного металла по сканируемой поверхности с шириной участка 65мм;

- автоматически отслеживает уровень акустического контакта с изделием;

- автоматически устанавливает и корректирует параметры УЗК с поправкой на шероховатость;

- осуществляет самоконтроль работоспособности электроники и акустической системы;

- автоматически фиксирует, запоминает и расшифровывает результаты дефектоскопии;

- производит передачу результатов контроля в память подключаемого компьютера(RS232);

- распечатывает результаты контроля с помощью подключаемого принтера;

- имеет автономное питание.

Основные преимущества УИУ «СКАРУЧ»

1. Высокая достоверность УЗК, т.к. в установке «СКАРУЧ» используется 16 схем и методов прозвучивания одновременно на каждом миллиметре сканирования. За счет этого возможно:

- идентифицировать дефект по характеру (плоскостной, объемный, объемно — плоскостной);

- оценить реальные параметры дефекта (длину и высоту);

- оценить эквивалентные размеры дефекта;

- производить автоматическое слежение за уровнем акустического контакта на каждом миллиметре пути.

2. Высокая оперативность. Скорость сканирования – до 1 м/мин. Память прибора позволяет запомнить результаты УЗК до 1000 м дефектных сварных швов. 3. Отсутствие настройки. Она автоматически выставляется при наборе типоразмеров контролируемого изделия. 4. Самоконтроль работоспособности ЭАТ. 5. Автоматическая расшифровка результатов УЗК. 6. Получение документа контроля (распечатки) всего сварного шва. 7. Не требуется дополнительной квалификации обслуживающего персонала. 8. Удобство в эксплуатации. Установка имеет малые габариты и вес, автономное питание. 9. Многофункциональное назначение:

- УЗК сварных швов (стыковых, тавровых, нахлесточных);

- УЗК основного металла, в т.ч. определение недопустимой коррозии и расслоения металла;

- режим ручного дефектоскопа;

- режим ручного толщиномера;

Аппаратура прошла государственные испытания и имеет хорошие отзывы от предприятий различных отраслей. УИУ «СКАРУЧ» сертифицирована Госстандартом РФ, зарегистрирована в государственном реестре средств измерений (№ 15723-02) и допущена к применению в Российской Федерации. Методика применения УИУ «СКАРУЧ» согласована с Ростехнадзором РФ и разрешена для применения на подконтрольных объектах.

С 1997 года выпущено более 1200 установок измерительных ультразвуковых серии «Сканер» (модель «СКАРУЧ») – механизированного типа, работающих на 420 предприятиях России и зарубежом. Двенадцать установок работает на ОАО «Волжский трубный завод» .По одиннадцать установок на предприятиях: «Северные магистральные нефтепроводы»(г. Ухта), ОАО «Диаскан»(г. Луховицы). Девять установок – ООО «Севергазпром»(г. Ухта).

УИУ «СКАРУЧ» состоит из следующих узлов:

- малогабаритный восьмиканальный дефектоскоп УИУ «СКАНЕР»;

- многоэлементный акустический блок (АБ);

- механическое приспособление (МП) с датчиком измерения пройденного пути;

- информационный кабель (ИК);

Дефектоскоп предназначен для формирования электрических сигналов и возбуждения ПЭП в акустических блоках, приема и обработки по заданному алгоритму пришедших с акустических блоков сигналов, выдачи информации о наличии дефектов, их координатах, типе и размере.

Акустический блок служит для излучения УЗ- колебаний и последующего приема отраженных колебаний. Акустический блок состоит из 8…14 преобразователей по 4 … 7 с каждой стороны шва. Преобразователи имеют различные углы ввода и прозвучивают все сечение сварного соединения одновременно с двух сторон шва по различным схеам: совмещенной, «тандем», «дуэт» и др. На каждом миллиметре пути фиксируются амплитуды по всем заложенным схемам УЗК, которые обрабатываются в дефектоскопе по заданному алгоритму. Акустический блок снабжен износостойким слоем для защиты рабочей поверхности от стирания.

Универсальное механическое приспособление служит для размещения и подключения акустических блоков, обеспечения прижатия акустического блока к изделию. На механическом приспособлении имеется датчик измерения просканированного расстояния (датчик пути) и индикаторы нарушения акустического контакта и наличия дефекта. Датчик пути позволяет измерять длину проконтролированного участка и протяженность обнаруженных дефектов.

Принцип работы установки в автоматическом режиме

Работа установки осуществляется в 16-ти тактовом режиме. Каждый такт осуществляет заложенную схему контроля. Для каждого такта заранее установлены и хранятся в памяти прибора:

- уровень чувствительности (согласно требованиям действующей НТД);

- положение и длительность строба (согласно контролируемой толщине и расстоянию до шва);

- амплитудные пороги фиксации дефекта.

На каждом миллиметре пути фиксируются амплитуды во всех 16-ти тактах, которые затем обрабатываются в дефектоскопе. На каждом миллиметре происходит прозвучивание всего сечения контролируемого металла одновременно с двух сторон от шва (для стыковых и нахлесточных соединений, имеющих двухсторонний доступ), а при перемещении оператором механического приспособления с акустическим блоком — всего контролируемого участка (сварного соединения и основного металла). Временнaя система стробирования и микропроцессорная обработка принимаемых каждым из ПЭП сигналов от дефекта позволяет идентифицировать тип дефекта (объемный, плоскостной, объемно-плоскостной). Определение параметров дефекта происходит путем сравнения всех принятых от него сигналов и определения в цикле тактов максимальных (для эхо- методов) и минимальных (для зеркально-теневых) амплитуд на каждом миллиметре пути.

При толщинометрии производится измерение значений толщины каждым из четырех ПЭП, входящих в акустический блок. Толщинометрию проводят сканированием по контролируемому участку акустическим блоком. Результаты контроля просматриваются на экране дефектоскопа, а подключив к дефектоскопу принтер — можно их распечатать. По результатам контроля оценивают качество всего сварного соединения в соответствии с нормативными документами, или в соответствии с методикой применения УИУ серии «СКАНЕР» для УЗК сварных соединений и основного металла трубопроводов, сосудов, металлоконструкций СКАН 2.00.00.000.М и СКАН 2.01.00.000.М, утвержденных Ростехнадзором РФ. Результаты контроля могут быть также перенесены в память внешней ПЭВМ, подключаемой к дефектоскопу.

Технология проведения УЗК в автоматическом режиме

Технология проведения контроля сварных швов или основного металла в режиме автоматической фиксации и расшифровки результатов контроля состоит из следующих операций:

- набор с помощью клавиатуры прибора номера контролируемого соединения, номера акустического блока, параметров изделия: диаметра (для цилиндрических поверхностей) и толщины;

- ручное сканирование оператором механическим приспособлением по поверхности объекта контроля со скоростью перемещения не более 1 м/мин. Во время контроля возможны остановки и плавное изменение скорости до 1 м/мин, а также корректировка положения механического приспособления относительно оси сварного соединения. Память прибора позволяет запоминать результаты УЗ-контроля 1000 метров дефектных швов;

- просмотр результатов УЗК на экране дефектоскопа;

- проведение оценки обнаруженных дефектов на соответствие нормам;

- уточнение, при необходимости, параметров дефектов ручными ПЭП, включив прибор в режим дефектоскопа общего назначения;

- распечатывание протокола результатов контроля;

- оформление заключения о качестве сварного соединения;

- предоставление результатов контроля руководителю службы НК.

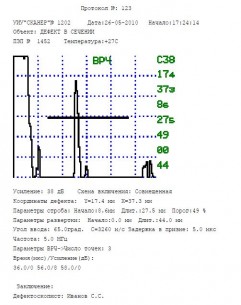

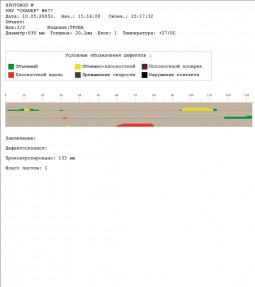

Представление результатов контроля сварных швов

Просмотреть результаты контроля можно активизировав соответствующий пункт меню дефектоскопа. При этом появится общая картинка дефектности всего шва или проконтролированного участка сварного соединения (развертка типа «D»). Перемещение маркера осуществляется ручкой изменения параметров, которая находится на передней панели дефектоскопа или с помощью клавиш. В дефектоскопе имеется возможность просмотра результатов контроля в виде цифровой построчной таблицы.

Распечатка результатов контроля

Результаты проведенного УЗК можно распечатать в виде построчной таблицы на стандартный лист бумаги (формат А4). При этом принтер подключается кабелем к разъему на задней панели УИУ «СКАРУЧ».

Пояснения по расшифровке результатов

Проконтролирован участок сварного шва протяженностью 140 мм. Обнаружено пять дефектных зон:

- В среднем слое сечения шва дефект объемного характера протяженностью 25 мм (начало — 1-ый мм, конец 25-ый мм), диаметром 2..3 мм.

- В верхнем слое сечения шва дефект объемно плоскостного характера протяженностью 22 мм (начало — 27-ой мм, конец — 48-ой мм), максимальным размером 3 мм.

- В нижнем слое сечения шва дефект плоскостного характера протяженностью 19 мм (начало — 65-ый мм, конец — 83-ий мм)

- С 103-его мм по 112-ый мм (с разрывом на 104-ом и 105-м мм) точечные дефекты (размером 1 мм) в нижнем, среднем и верхнем слоях.

- В верхнем слое сечения шва дефект преимущественно объемно плоскостного характера протяженностью 15 мм(начало — 126-ой мм,

конец — 140-ой мм), размером 2 мм.

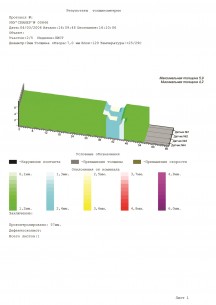

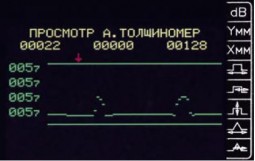

Представление результатов контроля при сканирующей толщинометрии и поиске расслоений

Для просмотра результатов автоматизированной толщинометрии необходимо активизировать соответствующий пункт меню дефектоскопа. При этом появится общая картинка (развертка типа “D”) всего просканированного участка с рельефом донной поверхности.

Просмотр результатов автоматизированной толщинометрии на экране дефектоскопа

Перемещение маркера осуществляется ручкой изменения параметров или с помощью клавиш.

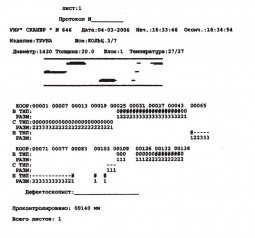

В дефектоскопе имеется возможность просмотра результатов толщинометрии в виде построчной таблицы толщин проконтролированного участка, в том числе под каждым ПЭП акустического блока.

Пример распечатки результатов толщинометрии

Результаты проведенного УЗК можно распечатать в виде построчной таблицы на стандартный лист бумаги формата А4. При этом принтер подключается кабелем к разъему на задней панели УИУ «СКАРУЧ».

Все отчеты имеют однотипный заголовок, в котором содержится следующая информация:

- дата, время начала и завершения контроля – определяется автоматически;

- поле для записи названия объекта контроля – заполняется оператором;

- номер сканируемого участка – вводится оператором перед контролем;

- значение диаметра контролируемого изделия – вводится оператором;

- пороговое значение толщины – вводится оператором перед контролем;

- номер используемого блока – вводится оператором после включения прибора;

- значение температуры внутри дефектоскопа – определяется датчиком температуры.

В таблице протокола в первом столбце печатается координата проконтролированного участка с дискретностью 2 мм, в последующих четырех столбцах — значения толщин зафиксированных ПЭП № 1, 2, 3, 4.

Использование УИУ «СКАРУЧ» в режиме ручного ультразвукового дефектоскопа – толщиномера

Работа в режимах ручного дефектоскопа и толщиномера отличается простотой управления и многообразием технических возможностей. Дефектоскоп может работать с любыми пьезоэлектрическими преобразователями в рабочем частотном диапазоне.

Функциональные особенности

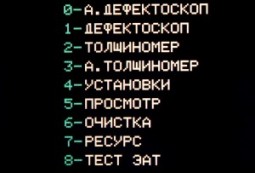

Основное меню

- 0 — Автоматический 8-ми канальный дефектоскоп

- 1 — Дефектоскоп общего назначения

- 2 — Ручной толщиномер

- 3 — Автоматический сканирующий толщиномер

- 4 —Установки

- 5 — Просмотр результатов контроля

- 6 — Очистка памяти прибора

- 7 — Ресурс (см. ниже)

- 8 — Тест электроакустического тракта

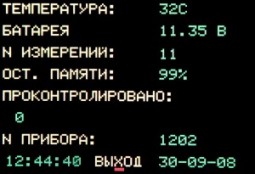

Ресурс

- Показание температуры внутри дефектоскопа

- Отображение заряда аккумуляторов

- Объем свободной памяти

- Текущие дата и время

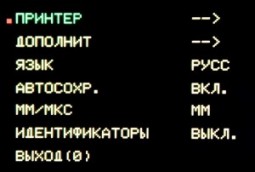

Установки

- Выбор модели и страницы кодировки принтера

- Выбор языка интерфейса (русский, английский, турецкий)

- Включение/выключение функций энергосбережения и автосохранения

- Выбор единиц измерения (мм/мкс)

Толщиномер

- Отображение эхограммы

- Цифровое отображение толщины изделия

- Вывод на экран значения времени прихода эхоимпульсов

- Возможность использования режима АРУ и второго строба

Режимы ВРЧ и АРУ

- Количество точек регулировки ВРЧ — до 8

- Диапазон регулировки АРУ: -6….+18 дБ

Режим «Два строба» (ДС)

- Измерение времени прихода эхо импульсов в каждом стробе.

- Показание толщины изделия при наличии покрытия.

Сохранение и распечатка изображения экрана дефектоскопа

Память дефектоскопа позволяет запомнить до 1000 изображений экрана с сопутствующей информацией. Сохраненные в дефектоскопе эхограммы можно скопировать в память подключаемого к дефектоскопу компьютера и распечатать через программу визуализации результатов контроля.

Находящиеся в памяти дефектоскопа результаты контроля можно распечатать на подключаемом к дефектоскопу принтере.

Основные технические характеристики

| Дискретность регистрации: |

|

| Измерение параметров дефекта сварного шва с погрешностью: |

|

| Определение координат дефекта вдоль шва с погрешностью от пройденного пути: | не более 1 % |

| Минимально выявляемый дефект: | 0,8 … 1,0 мм |

| Cкорость УЗК: | до 1 м/мин |

| Регулировка усиления : | 85 дБ с дискретностью 1 дБ |

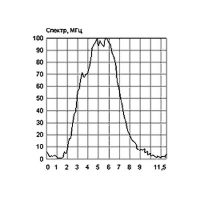

| Частотный диапазон : | 1,0 … 10,0 МГц |

| Диапазон прозвучивания : | 0 … 10000 мм (продольные волны) |

| Перемещение строба : | горизонтальное и вертикальное |

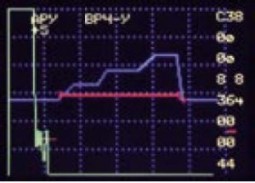

| Экран : | электролюминесцентный с регулируемой яркостью или цветной жидкокристаллический |

| Количество запоминаемых настроек: | 256 |

| Количество запоминаемых изображений экрана: | 1000 |

| Количество точек регулировки ВРЧ: | 8 |

| Количество каналов : | 8 |

| Количество схем прозвучивания: | 16 |

| Диапазон рабочих температур : | -20 … +45 °C |

| Питание: | от аккумуляторов или от сети 220 В |

| Время непрерывной работы от аккумуляторов: | 8 часов |

| Габариты : | 200 x 225 x 90 мм. |

| Вес : | 3,5 кг (с аккумуляторами) |

Программное обеспечение

Для приборов с №№: 60-245, 283:

Для приборов с №№: 24, 56, 147, 189, 246 и выше:

- Драйвер переходника USB-COM для работы со Скаручем (для переходников HL 340)

- Инструкция по переключению программы переноса результатов контроля со Скаруча на компьютер на другой язык (Английский)

- Драйвер переходника USB-COM для работы со Скаручем