Истиратель дисковый ИД 65

Дисковый истиратель ИД 65 предназначен для истирания проб сыпучих материалов до тонкодисперсного состояния в периодическом режиме.

Дисковый истиратель ИД 65 – оборудование лабораторного класса, которое применяется в различных отраслях промышленности, в том числе: горнодобывающей, металлургической, строительной, фармацевтической и пищевой.

Описание устройства

В Дисковом истирателе ИД 65 измельчение происходит за счет истирания – одновременной деформации сжатия и сдвига. Крупность измельченного продукта регулируется величиной зазора между дисками (щели).

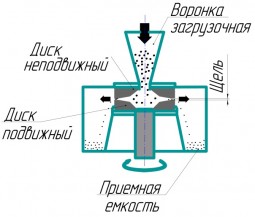

В состав истирателя входят: загрузочная воронка, крышка, истирающие диски, корпус, приемная емкость и электродвигатель.

Рабочими органами истирателя являются два диска: подвижный, закрепленный на приводном валу и неподвижный — на крышке истирателя. Крышка крепится на корпусе, внутри которого расположена приемная емкость. Размер щели задается с помощью регулировочного устройства. Крутящий момент от электродвигателя на приводной вал передается через ременную передачу.

Принцип работы

Измельчаемый материал подается в загрузочную воронку, откуда через отверстие в центре неподвижного диска поступает в рабочую полость между дисками. В результате действия центробежных сил частицы материала перемещаются от центра к периферии дисков, постепенно измельчаясь.

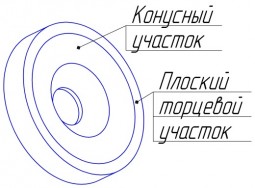

Предварительное измельчение материала происходит во внутренней конусной зоне, после чего он доизмельчается между плоскими торцевыми участками дисков, образующими калибровочную зону. Крупность частиц измельченного материала определяется расстоянием между дисками (размером щели).

Поток измельченных частиц, исходящий из щели, попадает в приемную емкость.

В процессе работы подвижный и неподвижный диски изнашиваются равномерно. При изменении направления вращения диска эффективность измельчения частиц материала не снижается.

Примеры применения

Уголь, руды, шлаки, бетон, кирпич, стекло, керамика, ферросплавы, гранит, мрамор, известняк.

Достоинства:

- Возможность работы под завалом, без дозировки подачи исходного материала;

- Двигатель небольшой мощности с малой массой и энергопотреблением;

- Регулировочное устройство, позволяющее выставить зазор между дисками с высокой точностью;

- Установка дисков строго параллельно друг другу, путем регулирования положения неподвижного диска;

- Приемная емкость из нержавеющей стали или пластика;

- Возможность измельчения твердых и прочных материалов достигаемая:

- Использованием дисков с рабочими поверхностями двух видов: конусной и плоской торцевой;

-

Применением дисков из высокопрочной керамики – карбида кремния.

|

Технические характеристики |

|

| Диаметр дисков, мм |

65 |

| Крупность исходного материала, мм, не более |

1 |

| Усредненный размер частиц конечного продукта при минимальной щели, мм. |

0,05 |

| Объем приемной емкости, см3 |

500 |

| Мощность электродвигателя, кВт |

0,25 |

| Напряжение питания, 50 Гц, В |

380 |

| Габаритные размеры, мм

(длина х ширина х высота/ с опорой) |

350х230х260 |

| Масса, кг |

19 |

| Материал дисков – карбид кремния |

SiC |

Базовый комплект:

- Истиратель в сборе с пультом управления ПУ3-18 (материал дисков — карбид кремния)

Рекомендуемый комплект:

- Истиратель в сборе с пультом управления ПУ3-18

- Комплект дисков

- Изготовление тары и упаковка

Технологические опции:

- Пульт управления ПУ 3-18

- Совок (объем 0,07 л.)

- Тумба Т 80

- Пульт управления ПУ 3-18

ЗИП:

- Комплект дисков